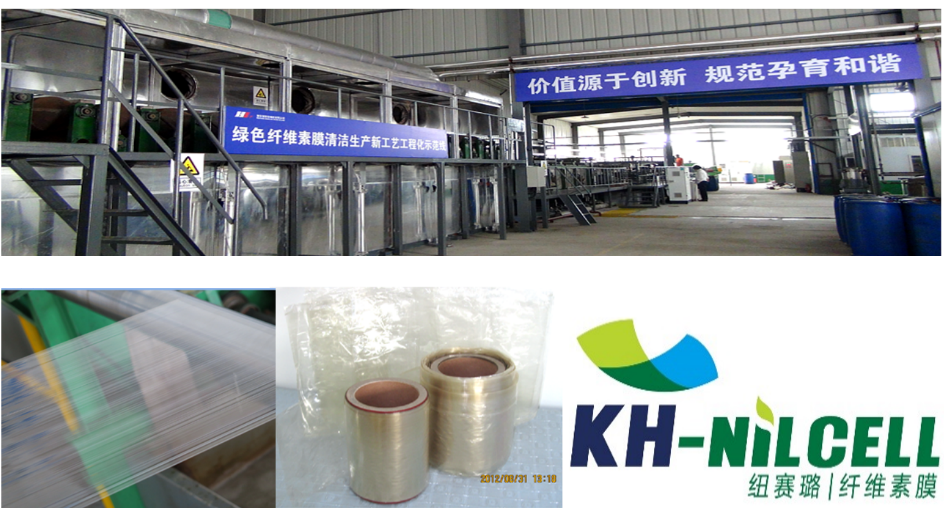

基于中科院化学所发明的“可高效溶解纤维素的离子液体新溶剂体系”,2011年5月,化学所与山东恒联集团正式开始合作,共同开发基于离子液体溶剂法的再生纤维素膜(玻璃纸)的清洁生产新工艺的产业化技术。经过双方技术团队五年的研发,已完成中试实验,完成关键设备的研制、定型和加工,打通了溶剂合成、纤维素溶解、成膜、洗涤、干燥和回收的整个工艺路线,建成规模化离子液体合成、回收装置,以及纤维素膜生产的中试线,建立和完善了质量评价体系,成功开发出了纽赛璐纤维素胶带等目标产品,批量提供给客户试用。2014年,由双方合作开发的“绿色纤维素膜清洁生产新工艺”项目通过成果鉴定,鉴定结论为:“以离子液体直接溶剂法生产纤维素膜的工艺为国际首创,其综合技术水平国际领先”。2016年11月18日,化学所和恒联集团签署“纽赛璐纤维素膜”项目联合出资协议,成立注册资金1亿元的合资公司,正式启动纤维素膜清洁化生产新工艺的产业化进程,化学所以专利技术作价入股,占合资公司35%的股份。该项目投产后,将是国际上第一条纤维素膜清洁生产生产线,对我国纤维素行业的技术转型和升级具有重要意义。

一、产业化关键技术工艺研发进展

突破了溶剂合成、纤维素溶解、成膜、洗涤、干燥和回收的系列工艺关键技术,并完成相关设备的研制,包括:

1、离子液体及其主要原料的低成本规模化合成技术及其关键设备

对于离子液体溶剂1-烯丙基-3-甲基咪唑氯盐(AmimCl),研究及优化其原料N-甲基咪唑及AmimCl的规模化合成工艺,显著提高了N-甲基咪唑产率,使N-甲基咪唑的生产成本降到3万元/吨以下,仅为市售产品价格的一半。高品质的原料提高了AmimCl的产率和质量,实现了10吨级的离子液体的生产规模,并大幅度降低了离子液体的生产成本到2万元/吨以下。进一步完成了百吨级离子液体的合成工艺软件包和配套设备设计,为项目的产业化奠定了良好的基础。

2、纤维素/离子液体溶液的高效、规模化制备与输送技术及其关键设备

针对高浓度纤维素溶液粘度高、溶解不均匀,物料状态不稳定,以及高纯度AmimCl的易结晶性给储存和使用造成极大困难等问题,双方创造性地提出了高效的湿浆法溶解工艺,开发了专用的输送及干燥脱水设备,克服了高水份含量物料在外力挤压下极易产生固液分离的难题,保证了物料配比的稳定;并优化了双螺杆挤出机的螺纹块组合,增加了真空脱气装置,实现了物料残余水分脱除与纤维素的高效溶解。大量的试验结果表明,湿浆工艺可以适应宽含水量(3-30%)、聚合度(300-600)范围的不同的纤维素原料,快速制备质量平稳可控的纤维素溶液,因此有利于提高生产系统的柔性和生产效率。

3、纤维素/离子液体溶液成膜技术及其关键设备

在纤维素溶液的成膜部分,化学所科研人员对纤维素溶液中的基本物理性质进行研究,深化了对其流变、热性能的认识,为纤维素溶液成型模具的流道设计提供基础数据。为获得最优的成膜质量,双方还与模具设计厂家一起,结合成膜设备在使用过程中存在的问题,反复对模具及辅助的增压、计量、连接设备的设计加工进行验证和改进。

另外,通过大量的试验积累再生纤维素膜的力学性能、幅间差等宏观性能数据,并结合对膜中纤维素的结晶、分子链取向、聚合度等聚集态结构变化的基本科学问题的研究,认识了再生纤维素膜物理力学性能的调控规律,摸索出了较为理想的纤维素配比及凝固浴工艺条件。获得了各项性能指标全面高于现有黏胶法玻璃纸的新工艺法再生纤维素膜。

4、离子液体溶剂的高效回收技术及其关键设备

确定了高效、低能耗的用于稀离子液体水溶液的蒸发脱水设备;设计了高效回收过滤系统,并通过大量的试验筛选确定了滤材的选型搭配,实现了离子液体水溶液在浓度为50%和90%以上的分级过滤,在保证回收离子液体的质量稳定的基础上,使每吨离子液体回收成本降低到1000元以下。

项目组完成吨级规模的三十余次离子液体循环使用和回收试验,证明发现随着回收次数的增加,回收离子液体的溶解纤维素能力、杂质含量驱于稳定;通过核磁共振氢谱、离子色谱、离子色谱-质谱联用等技术对回收离子液体中的主要杂质的化学成分进行了确认。这些检测和分析证明了离子液体在回收和重复使用中具有可控的结构和性能稳定性,为大规模的连续化平稳生产提供了保证。

二、工艺和产品安全性评价

2014年,双方委托中国环境科学研究院对离子液体AmimCl的生态效应及风险进行了评估,评估采用了国家环境保护部规定的标准测试方法。评估报告显示,AmimCl对小型水生生物溞的48 h活动抑制EC50值(50%溞类的活动抑制浓度)为43.28 mg/L;对于体型相对较大的斑马鱼,96 h的LC50(鱼类死亡50%时的浓度)为2.58 g/L。结论为AmimCl具有较低的毒性。

2015年,双方委托北京市理化测试中心对含有不同浓度AmimCl的新工艺法再生纤维素膜的抑菌性进行测试,采用通用的测试条件。测试报告显示,在36℃下培养18 h,即使含有3000 ppm(0.3 wt%)的AmimCl的纤维素膜,对13种常见的细菌均没有抑制作用。结论为AmimCl残留量在500 ppm以下的纤维素膜产品有良好的生物安全性。

三、系列纤维素膜产品开发

经过各工序的优化,通过测算,新工艺再生纤维素膜的生产成本可降到1万元/吨以下,比现有的黏胶法玻璃纸低0.5万元/吨。双方以新工艺法再生纤维素膜为基膜,进一步开发了系列纤维素膜产品:开发了“KH-纽赛璐TM纤维素基透明胶带“,可替代物流行业大量使用的不可降解胶带,有望减少日益严重的白色污染;开发了”涂布纤维素膜“,研发出低成本的环保涂层配方,有望用于食品、药品的包装;开发了”高滑度食品膜“,采用绿色环保的助剂,增滑效果明显,特别适合用于肉类食品的包装。

四、标准体系与知识产权进展

迄今为止,双方对生产原材料、工艺过程控制、半成品和成品成品质量等逐项建立了检测和分析方法,建立了较为完整的工艺和产品质量评价体系。包括”原材料检验作业指导书”、”甲基咪唑合成作业指导书“、”离子液体合成作业指导书“和”离子液体法纤维素膜检验指导书“,共计24个生产工序和产品质量检测标准;并起草了“合成离子液体用工业级N-甲基咪唑“、”用于制备纤维素膜的工业级1-烯丙基-3-甲基咪唑氯盐离子液体“和”KH-纽赛璐胶带专用纤维素膜“等三项企业标准。

截止2016年底,双方共同申请中国发明专利6项,PCT国际专利一项,国际专利申请已进入美国、日本、欧洲等地区。

五、产业化项目近期规划

2016年,在工业示范线稳定运行3年多后,经恒联集团董事会讨论决定,正式将新工艺产业化提上日程。项目组经过近三个月的设备考察与调研,以及反复的论证与完善,已完成可行性研究报告、厂区布置和设备方案等与产业化项目相关的前期准备工作,正在进行厂区设计和设备的招投标。

在潍坊市委市政府的大力支持下,本产业化项目已确定进入国家发改委和财政批准的三大国家级生物基新材料产业集群、潍坊市重点建设的潍坊生物基新材料产业园,2016年11月18日召开了产业园建设动员大会。以绿色纤维素膜项目为主的恒联集团新园区一期规划占地面积500亩,计划总投资16.8亿元。全部建成投产后,可达到年产3万吨绿色纤维素膜的生产规模,可实现年销售收入12亿元,利税3.6亿元,将对当地的经济发展和企业的壮大起到重要的推动作用。